Österreich: Hohe Energieeinsparung durch Optimierung von Prozessen

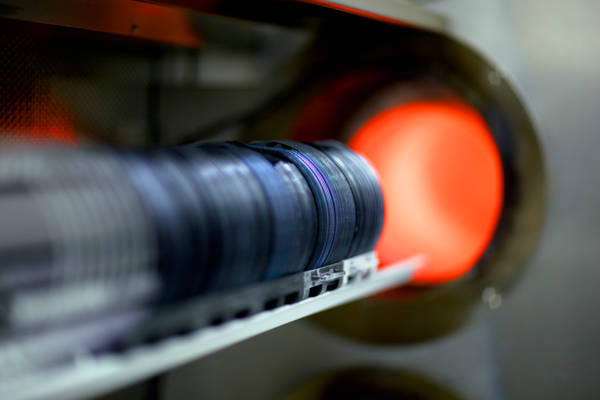

Foto: Plansee SE, www.plansee.com

Das AIT Austrian Institute of Technology und die Firma Plansee arbeiten gemeinsam daran, den Energieverbrauch in der Produktion zu senken

Die hochschmelzenden Metalle Molybdän, Wolfram, Tantal und Niob sind in der Technik extrem wichtig: Sie sind sehr widerstandsfähig und haben einen hohen Schmelzpunkt. So werden Produkte aus diesen Materialien zum Beispiel in Computertomografen, in Smartphones oder in der Photovoltaik eingesetzt. Einer der weltweiten Spezialisten für diese Werkstoffe ist seit mehr als 100 Jahren das Tiroler Unternehmen Plansee Hochleistungswerkstoffe (HLW).

Um ihre volle Leistungsfähigkeit zu erreichen, müssen diese Materialien einer energie- und zeitintensiven Wärmebehandlung unterzogen werden. In vielen Fällen machen Komponenten einen Glühprozess durch. Das geschieht unter anderem in elektrisch beheizten Hochtemperaturöfen, in welche die Produkte eingeschichtet werden und die mit einer Zonentemperaturregelung ausgerüstet sind. Für jede Heizzone gibt es eine Vorgabe, welche Temperatur erreicht werden muss. „Da der Glühprozess einen vergleichsweise hohen Energieeinsatz erfordert, muss dieser Prozess im Sinne der Ressourcenschonung und der Einsparung teurer Energie optimiert werden“, erläutert Gerfried Weiss, Produktionsleiter bei Plansee. Dazu wurde gemeinsam mit dem AIT Austrian Institute of Technology ein Forschungsprojekt aufgesetzt.

Mindest-Glühzeit muss eingehalten werden

Bei einem Glühprozess wird der Ofeninnenraum so lange erhitzt, bis die vorgegebene Zonentemperatur erreicht ist. Danach wird diese Temperatur für eine gewisse Haltezeit auf diesem Niveau gehalten – dies soll garantieren, dass die Produkte auf die vorgegebene Temperatur erwärmt und eine bestimmte Mindest-Glühzeit bei dieser Temperatur geglüht werden. Anschließend werden die Produkte wieder abgekühlt.

In der Praxis ist die exakte Einhaltung dieser Mindest-Glühzeit nicht trivial, da der Temperaturverlauf der Produkte sehr stark von der Beladung des Ofens abhängt und der Temperaturverlauf aufgrund der thermischen Trägheit der Materialien nicht genau der Zonentemperatur folgt. Überdies kann die Temperatur (bis zu 1.800 Grad Celsius) der wärmebehandelten Gegenstände kaum direkt gemessen werden – zum einen sind entsprechende Lastthermoelemente teuer, sensibel und schwierig zu installieren, zum anderen sind Softwaremodelle zur Temperaturschätzung sehr aufwendig. Daher geht man in der Praxis eher auf Nummer sicher und wählt eine längere Dauer für den Glühprozess. Ist diese zu kurz, wird das Glühgut nicht lang genug homogen geglüht, was sich negativ auf die Materialeigenschaften auswirkt. Ist sie aber zu lange, wird Zeit und Energie verschwendet.

Um den Glühprozess zu optimieren, hat Plansee gemeinsam mit Forscher:innen des AIT Austrian Institute of Technology das Projekt ThermoTec gestartet. „In diesem Projekt haben wir das Know-how von Plansee zu Materialien und Prozessen mit unserem Wissen über die Regelung schwieriger und komplexer Prozesse kombiniert“, erläutert AIT-Projektleiter Martin Niederer. Er und seine Kolleg:innen arbeiten am AIT Center for Vision, Automation & Control in der Forschungsgruppe Complex Dynamical Systems an der Optimierung und Automatisierung von Produktionsprozessen.

Hohe Energie- und Zeiteinsparung bei gleichbleibender Qualität

Durch aufwendige Messungen, Analysen und Modellierungen konnte nun ein Algorithmus entwickelt werden, mit dessen Hilfe die gewünschte Mindest-Glühzeit für jede beliebige Beladung zuverlässig eingestellt werden kann.

Bei der experimentellen Validierung des Algorithmus in mehr als 230 Glühfahrten an einem Ofen über ein Jahr verteilt zeigte sich, dass die Haltezeit des Prozesses im Durchschnitt um 20 Prozent gesenkt werden konnte. Die Reduktion des Energiebedarfs und der CO2-Emissionen entsprechen dem Verbrauch von 15 Einfamilienhaushalten.

In begleitenden Werkstoffprüfungen wurde gezeigt, dass die Produktqualität unverändert hoch blieb. Durch die Optimierung sank überdies die Gesamtdauer des Prozesses um knapp 12 Prozent, was eine bessere Auslastung des Ofens ermöglicht. „Das Verfahren sorgt für eine exakte Einhaltung der Mindest-Glühzeit, woraus sich eine Einsparung von Energie und damit Heizkosten sowie ein verbesserter Durchsatz bei gleichbleibend hoher Qualität ergibt“, fasst Tobias Glück, Leiter der Competence Unit Complex Dynamical Systems zusammen.

Einsatz des neuen Verfahrens in der Praxis

Das Verfahren wird mittlerweile bei Plansee im Produktivbetrieb eingesetzt und trägt damit zur Senkung des Energiebedarfs in der Produktion bei. „Der neue Algorithmus ist in die vorhandene Ofensteuerung integrierbar und kann somit problemlos auf andere Öfen übertragen werden. Dies werden wir in den kommenden Monaten weiter umsetzen“, berichtet Bernhard Mayr-Schmölzer, Entwicklungsingenieur bei Plansee.

Über das Center for Vision, Automation & Control

Das Center for Vision, Automation & Control (VAC) am AIT Austrian Institute of Technologie ist eine Forschungseinheit, die die Möglichkeiten der Automatisierung und Digitalisierung nutzt, um Innovationen für die Industrie zu initiieren und voranzutreiben.

Mit dem Institut für Automatisierungs- und Regelungstechnik (ACIN) der TU Wien hat das Center einen international wissenschaftlich führenden Kooperationspartner im Bereich der System- und Automatisierungstechnik. Daher kann es den gesamten Innovationsprozess von der Grundlagenforschung bis hin zur industriellen Umsetzung begleiten. Dabei geht es um die Erfassung von Informationen durch (bildgebende) Sensorsysteme über die Sensorfusion, die Kombination von physikalisch basierten Modellen mit Konzepten des maschinellen Lernens und der Datenanalyse, die Nutzung dieser Informationen in der Fehlererkennung und -isolation, der Optimierung und Regelung bis hin zu den kognitiven Entscheidungen für autonome Systeme.

Innerhalb des Centers forscht die Competence Unit „Complex Dynamical Systems“ (CDS) im Bereich der System- und Automatisierungstechnik mit einem Fokus auf Digitalisierung, Automatisierung und Optimierung von Komponenten, Prozessen und Produkten. Durch die Anwendung fortgeschrittener systemtheoretischer Konzepte auf reale Fragestellungen wird eine Brücke zwischen akademischer Forschung und industrieller Praxis geschlagen. www.ait.ac.at/vac

Über das AIT

Das AIT Austrian Institute of Technology ist Österreichs größte Research and Technology Organisation (RTO) und spielt bei vielen Infrastruktur-Themen weltweit in der ersten Liga. Mit seinen sieben Centern beschäftigt sich das AIT mit den zentralen Infrastrukturthemen der Zukunft und versteht sich als hoch spezialisierter Forschungs- und Entwicklungspartner für die Industrie. Durch die Forschung und technologischen Entwicklungen des AIT werden grundlegende Innovationen für die nächste Generation von Infrastrukturtechnologien in den Bereichen Energy, Low-Emission Transport, Health & Bioresources, Digital Safety & Security, Vision, Automation & Control und Technology Experience verwirklicht. Ergänzt werden diese wissenschaftlichen Forschungsgebiete um die Kompetenz im Bereich Innovation Systems & Policy. Als nationaler und internationaler Knotenpunkt an der Schnittstelle zwischen Wissenschaft und Industrie macht das AIT dank seiner wissenschaftlich-technologischen Kompetenz, Erfahrung auf den Märkten, der engen Kundenbindung und einer hervorragenden Forschungsinfrastruktur Innovationen möglich.

- www.ait.ac.at

- https://www.ait.ac.at/blog

- https://www.ait.ac.at/media

- https://www.ait.ac.at/news-events

- https://www.linkedin.com/company/austrian-institute-of-technology/

Über Plansee HLW

Plansee HLW ist Experte für die Herstellung von Komponenten aus Molybdän, Wolfram und Tantal. Ob in der Elektronik, der Beschichtungstechnik oder in Hochtemperaturöfen - wo herkömmliche Metalle an ihre Grenzen stoßen, kommen die Refraktärmetalle, Legierungen und Verbundwerkstoffe von Plansee zum Einsatz. Gegründet 1921 in Reutte, Österreich, ist Plansee heute ein internationales Unternehmen mit 32 Standorten in 24 Ländern. Darunter 13 Produktionsstätten in den USA, Europa und Asien.

www.plansee.com

Quelle: OTS